SWE - das LEAN-Anwendungstraining

News aus der Mobilen Lernfabrik!

Endlich ist es soweit, wir haben unser SWE Inhouse-Trainings-Tool 2.0 fertiggestellt.

Zur Abrundung unseres Trainings-Angebots können wir nun mit unserer mobilen Lernfabrik ein geeignetes KVP Praxis Training für die Produktion anbieten. Wir zeigen die gestaltenden Schritte der LEAN Implementierung „Fließen – Takten – Ziehen“ mit verschiedenen Ausprägungsformen in der Montage.

Dabei darf es auch mal etwas standardisierter sein, denn SWE steht für Standard-Work-Environment. Ziel ist es eine standardisierte Arbeitsumgebung in der Montage zu schaffen, in der jeder arbeiten kann ohne eine lange Einarbeitungszeit oder Schulungen notwendig sind. Dafür sind etwa eine detaillierte Planung und Dokumentation des Arbeitssystems erforderlich.

Hintergrund:

Wir wollten ein Trainingskonzept, welches auf einer realen Wertschöpfung aufbaut und den Teilnehmern einen möglichst breiten Lösungsraum bietet. Im Vordergrund sollte die Anwendung methodischen Wissens - zum Aufbau eines Standardisierten Work Environments - und die professionelle Verwendung der LEAN Tools stehen.

Um eine hinreichende Komplexität zu erzeugen, waren wir auf der Suche nach einem Produkt welches aus ca. 25 verschiedenen Bauteilen besteht und mechanische und elektrische Montagearbeiten ermöglicht. Die Bearbeitungszeit sollte ca. 30 Minuten dauern.

„Vom Lernbaukasten zur Serienproduktion“

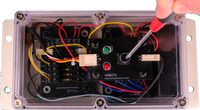

Grundlage war ein Lernbaukasten für elektronische Bauelemente. Das kapitel für einen Wechselblinker diente als Vorlage für unsere Prototypenschaltung aus Lochplatinen und Steckbauelementen. Für die Serienfertigung wurden dies dann professionell gefertigte Leiterkarten.

Das Endergebnis: Ein Minischaltschrank bestehend aus Gehäuse, Platinen und Verdrahtung.

SWE-Training, das Szenario:

Während des Trainings mit unserer mobilen Lernfabrik lernen die Teilnehmer die wesentlichen Aspekte der Arbeitssystemgestaltung und kontinuierlichen Verbesserung kennen. Dabei wird sich stets an den LEAN-Grundprinzipien Fließen, Takten, Ziehen orientiert. Getreu unserer eigenen Hands-On-Mentalität ist auch das Training mit einer Mischung aus theoretischen Grundlagen und praktischen Übungen gestaltet. Die Teilnehmer analysieren das Beispielprodukt selbstständig und erarbeiten verschiedene Arbeitssysteme vom Prototypenstatus über den Produktionsanlauf bis hin zur Serienreife. Dabei werden verschiedene Varianten gegenübergestellt und diskutiert:

- Abteilungsbezogene vs. Produktbezogene Fertigung

- BATCH-Montage vs. One-Piece-Flow

- Getaktete Standmontage vs. Fließmontage mit U-Linien-Varianten (Bucket-Brigade, Baton-Touch, Rabbit-Chase)

- Auftragsabhängige vs. Auftragsunabhängige Materialbereitstellung

Das zeigt sich etwa in der Abtaktung im Work-Balance-Sheet oder der realen Validierung durch die Produktionssimulation.

Die Erweiterung auf zwei Arbeitstage gibt uns und Ihnen die Möglichkeit das Thema gemeinsam tiefer zu beleuchten und auch eigene Lösungen von Grund auf zu erarbeiten. So kann etwa durch die Ermittlung der Mikrotätigkeiten die Zusammensetzung der Arbeitsstationen flexibel erfolgen oder mithilfe von Multimomentstudien die Verschwendung sichtbar gemacht werden..

Unsere Devise: LEAN-Tools können unabhängig von der eigenen Aufgabenstellung angewendet werden.

In unseren LEAN-Basic-Trainings bieten wir Ihnen gerne angepasste Lösungen zu Ihrem Unternehmen an. Für das Erlenen des Anwendungsfalls ist es hingegen manchmal gut sich von den eigenen Problemen und Fragestellungen zu lösen. So verliert man sich nicht in Detailfragen und kann sich den Themen mit einem frischen Kopf widmen.

Mit einer Teilnehmerzahl von 8 – 20 Personen gestalten wir Ihr individuelles, auf Ihren Bedarf abgestimmtes Training. Im Idealfall setzt sich der Personenkreis repräsentativ aus den betrieblichen Funktion zusammen. Für ein nachhaltiges Systemverständnis wird eine Beteiligung der Vertreter aus Produktion, Logistik und Administration aktiv eingebunden.

In der Regel skalieren wir unser Trainingsangebot inhaltlich und zeitlich flexibel auf Ihre Bedürfnisse. Auf Wunsch ist auch die Auslegung als Projektarbeit mit Anteilen ohne Kontaktzeit möglich.